株式会社日本エー・エム・シー

ものづくり改革室 室長 松野エドワードさん

㈱日本エー・エム・シー(福井市市波町13-8)は、高圧配管用継手の専門メーカーです。人手不足への対応策として製造現場にロボットを導入し、生産ラインを再構築したところ、作業員の負担を軽減することに成功しました。しかし、検査工程であるバリ取り(金属加工の際に意図せず生じる素材の出っ張り部分を除去する作業)は、熟練工の経験や勘に頼っていました。これを解決するための更なる品質向上に向けた同社の取組みについて、松野ものづくり改革室長に話を伺いました。

苦手意識のある業務が生産性低下の要因に

当社の工場では、産業用ロボットによる自動化を推進しています。機械操作による作業が中心となりますが、以前は作業員1人で3台の機械をハンドリングしなければならず、そのために多くの技能が求められていました。そこで産業用ロボットを導入し、人とロボットが協働することで11台の機械を2~3名で操作することができるようになりました。

永平寺工場のNC 旋盤の生産ラインに配備されている産業用ロボット。 現時点で9 機のロボットが稼働しており、作業員の負担が軽減されています。

しかし、機械加工の次に行うバリ取りは、目視によって継手の中の細かい出っ張りがないか確認しなければならず、機械加工できる工程と比べると労働集約的な業務となっていました。しかもマニュアルがあるわけでもなく、作業員一人ひとりの経験や勘に左右されるため、大半の作業員(特に若者)から敬遠されていました。「それが自分の仕事なんだから」と諭すにしても、長時間、同じ作業を繰り返す中で集中力やモチベーションが下がっていくと、作業精度も下がっていってしまいます。

既にパッケージ化されているツールに自社に適したものがなかったため、ものづくり改革室で自社に適したAI検査システムの開発に乗り出しました。

バリは継手の内側に発生するため、ペンライトで中を照らしながら、 わずかでも出っ張りがないか確認し、除去しています。

AI導入で技能の見える化と品質保証を達成

継手の内面バリ検査システムの開発に向けて、画像認識AIの活用を福井大学と共同で研究を行いながら進めました。合格品(バリがない製品)の画像と不良品(バリが残っている製品)の画像のデータを大量に読み込ませ、AIに学習させていきます。この画像データを集めることに苦労しましたが、合格品判定が人間とAIで全て一致しているとの検証結果が出たときは非常に嬉しかったです。

人間が合格とみなした継手を、AIが不良品と判定したパターンのデータを作業員にも共有することで、熟練工でなければ見逃してしまうようなバリの位置・形状等を意識づけることが可能になりました。また、検査結果をデータで保有することで、検査のノウハウを引き継ぐことができるほか、万が一、不良品が混ざってしまった際のトレーサビリティとしての機能も果たすようになり、検査品の安全性・信頼性を高めることにも繋がりました。

ロボットにカメラとライトを装着し、継手の内側を 撮影させます。

会社全体で改善に向けた機運を醸成

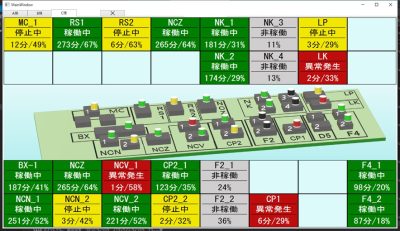

当社は、かつて手作業に頼ることが常態化していました。慢性的な人手不足問題に対応するため、全社的にデジタル化を推進しています。事務的な業務に関しては、ERPシステムにより生産・販売・会計を一元化しており、またRPA導入によって、顧客Web-EDIから注文情報等の取得や、検収処理の一部を自動化しました。他にも工場内の機械・ロボットの稼働状況を事務所からでもリアルタイムに確認できるように、IoT機器を導入しています。

工場内に設置されたカメラで、生産ラインの稼働状況が 事務所からでも一目瞭然に。グリーンが正常稼働、黄色 がメンテナンス中、赤色が異常発生を示しています。

企業トップがデジタル化や生産性向上に積極的な方針を示してくれていることもあり、現場から挙がった意見を集約しながら業務改善に向けてチャレンジする機運が高まっています。

今後も従業員がより働きやすい環境を整えるべく、様々な改善活動にチャレンジしていきます。